ОБЪЕКТ ИСПЫТАНИЙ

1. Испытаниям подлежат образцы печей «Термофор»:

Печи для бань «ТЕРМОФОР» серии «Компакт», «Тунгуска», «Гейзер», «Калина», «Ангара»;

Котлы и печи воздухогрейные «ТЕРМОФОР» серии «Профессор Бутаков», «Нормаль», «Дуплет», «Пичуга».

ЦЕЛЬ ИСПЫТАНИЙ

Оценка соответствия образцов основным требованиям, заданным в технических условиях.

ОБЪЕМ ИСПЫТАНИЙ

В ходе испытаний определяется:

1. Вид топлива;

2. Соответствие вместимости топливного бака (максимальный объем загрузки топлива), л ТУ;

3. Соответствие габаритов печей ТУ;

4. Соответствие массы печей ТУ;

5. Соответствие диаметра дымохода ТУ;

6. Оптимальная высота дымохода;

7. Проем топочной дверцы;

8. Объем камеры сгорания;

9. Максимальный объем отапливаемого помещения;

10. Максимальный диаметр варочной посуды;

11. Работоспособность при низких и высоких температурах окружающей среды;

12. Время закипания;

13. Наличие ЗиПа;

14. Ремонтопригодность;

15. Удобство при транспортировке;

16. Номинальная тепловая мощность;

17. Оценка качества конструктивных элементов и материалов;

18. Определение качества выпечки кондитерских изделий;

19. Наличие термически и химически стойких антикоррозийных покрытий;

20. Устойчивость аппарата на полу и грунте;

21. Устойчивость элементов конструкции к механическим воздействиям.

УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ.

1. Испытания проводятся в экстремальных режимах, моделирующих работу в сложных климатических условиях и в аварийных ситуациях по ГОСТ 22.0.03–97/ГОСТ Р22.0.03–95; ГОСТ Р22.3.01–94; ГОСТ Р22.3.05–96; ГОСТ Р22.0.02–94; ГОСТ Р22.0.01–94; ГОСТ 12.0.003–74; ГОСТ 24215–80; ГОСТ 12.0.002–80

2. Проверка пожароопасности и безопасности обслуживания безопасности обслуживания проводится при испытании в полевых палатках при температуре окружающей среды +30°С; 0°C; –30°С по ГОСТ 21964 и ГОСТ 15150.

Температура воздуха в помещении (ºС) измеряется с помощью термометра на высоте 0,5 м, 1,5 м и 2 м от пола.

Объемное содержание углекислого газа (СО2) измеряется с помощью газоанализатора.

Скорость движения воздуха в помещении ( м/с) измеряется с помощью прибора GEOS N11.

Относительная влажность воздуха ( %) измеряется с помощью прибора GEOS N11

Продолжительность испытания:

Фактическое время фиксируется с помощью часов в отопительном режиме – не менее 8 ч, в варочном режиме – не менее 3 ч.

3. Проверка эффективности функционирования, готовности к применению и надежности проводится при испытании изделия в следующих режимах: обогрев, приготовление пищи, выпечка хлебобулочных изделий; банный.

Для изделия установлены следующие показатели надежности:

– долговечность;

– сохраняемость;

– безотказность;

– ремонтопригодность;

– готовность.

Испытания проводятся по ГОСТ 9817–82; ГОСТ 20219–74; ГОСТ 22992–82.

4. Испытание на транспортабельность проводится при транспортировке изделия всеми видами транспорта, в том числе по бездорожью, переноской волоком, кантованием по твердой поверхности и разгрузкой – погрузкой в ручную.

При доставке изделия авиационным транспортом должна быть обеспечена возможность применения способа перевозки его на внешней подвеске вертолета.

МАТЕРИАЛЬНО-ТЕХНИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ИСПЫТАНИЙ.

В процессе испытаний должны использоваться измерительные приборы и инструменты, обеспечивающие заданную точность измерений:

Перечень контрольно-измерительных приборов, инструментов, принадлежностей, необходимых для проведения сертификационных испытаний

|

№ п/п

|

Наименование

|

Основные характеристики или обозначения

|

|

1.

|

Весы для статического взвешивания

|

ГОСТ 29329–92, цена деления 0.1, класс точности II.

|

|

2.

|

Рулетка измерительная металлическая

|

ГОСТ 7502 – 98. Предел измерений 3 м, цена деления 1 мм, класс точности обычный.

|

|

3.

|

Часы механические

|

ГОСТ 10733–79, погрешность суточного хода не более ±1 мин.

|

|

4.

|

Термометр контактный ТК-5.05

|

ГОСТ Р50431–92, с допустимой погрешностью ± 0,5°С.

|

|

5.

|

Пирометр инфракрасный С-110

|

ГОСТ 28243–89

|

|

6.

|

Прибор GEOS N11

|

ГОСТ 30494–96

|

|

7.

|

Газоанализатор портативный оптический абсорбированный ПГА

|

ГОСТ 4.374–85

|

|

8.

|

Штангенциркуль ШЦЦС-200

|

ИСО 3599–76

|

|

9.

|

Угломер

|

ГОСТ 5378–88

|

Примечания: Контроль испытания изделий допускается проводить на другом оборудовании, обеспечивающем проверку требований технических условий с погрешностью не превышающей заданную.

ПРОВЕДЕНИЕ ИСПЫТАНИЙ

ВИД ТОПЛИВА

Информация берется из инструкции по эксплуатации. Виды топлива – твердое (дрова, уголь), жидкое (бензин, керосин, дизтопливо, спирт) и газ.

ВМЕСТИМОСТЬ ТОПЛИВНОГО БАКА (МАКСИМАЛЬНЫЙ ОБЪЕМ ЗАГРУЗКИ ТОПЛИВА), л

Информация берется из инструкции по эксплуатации и проверяется опытным путем.

МАССА, кг

Масса измеряется с помощью весов.

ГАБАРИТНЫЕ РАЗМЕРЫ (ДЛИНА, ШИРИНА, ВЫСОТА), см

Измеряются с помощью рулетки.

ДИАМЕТР ДЫМОХОДА, мм

Измеряется с помощью рулетки.

ОПТИМАЛЬНАЯ ВЫСОТА ДЫМОХОДА, м

Измеряется с помощью рулетки.

ПРОЕМ ТОПОЧНОЙ ДВЕРЦЫ, мм

Измеряется с помощью рулетки.

ОБЪЕМ КАМЕРЫ СГОРАНИЯ, л (МАССА ТОПЛИВА, МАКСИМАЛЬНО ВОЗМОЖНАЯ В ОДНУ ЗАКЛАДКУ, кг)

Масса топлива измеряется с помощью весов.

МАКСИМАЛЬНЫЙ ОБЪЕМ ОТАПЛИВАЕМОГО ПОМЕЩЕНИЯ, куб.м

Температура измеряется с помощью термометра на высоте 0,5 м, 1,5 м и 2 м от пола, а также на расстоянии от печки 1м, 2м, 3м и т.д. после сжигания одной максимально возможной закладки. Во время эксперимента измеряется температура окружающей среды.

МАКСИМАЛЬНЫЙ ДИАМЕТР ВАРОЧНОЙ ПОСУДЫ, см

Измеряется с помощью рулетки.

ОПРЕДЕЛЕНИЕ РАБОТОСПОСОБНОСТИ ПРИ НИЗКИХ И ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ ОКРУЖАЮЩЕЙ СРЕДЫ

Эксперимент проводится в натурных условиях при максимальных и минимальных значениях температуры окружающей среды. Оцениваются этапы – розжиг, режим обогрева, варочный режим. Оценка проводится по трем категориям - высокая, средняя, низкая.

ВРЕМЯ ЗАКИПАНИЯ, мин

На решетку плиты в зависимости от тепловой мощности горелок устанавливают наполненную водой алюминиевую кастрюлю с закрытой крышкой. В центре крышки должен быть закреплен термометр так, чтобы его ртутный резервуар находился в центре объема воды. Наружная поверхность кастрюли должна быть сухой, наличие накипи в кастрюле не допускается.

Температура воды до начала эксперимента измеряется с помощью термометра. Начальная температура воды в кастрюле должна быть (20±1)°С, в процессе нагрева температуру воды доводят до (90±1)°С. При достижении этой температуры подачу газа к горелке прекращают и фиксируют наибольшую конечную температуру воды. С помощью часов определяется время закипания. При этом фиксируется температура окружающей среды с помощью термометра и сила ветра c помощью прибора GEOS N11.

НАЛИЧИЕ ЗиПа

Определяется визуально.

РЕМОНТОПРИГОДНОСТЬ

С помощью ручных слесарных инструментов производится разборка и сборка изделия в полевых условиях, после чего проверяется его работоспособность.

НАЛИЧИЕ ТРАНСПОРТНОЙ УПАКОВКИ, НАЛИЧИЕ РУЧЕК ДЛЯ ТРАНСПОРТИРОВКИ

Определяется визуально. Эффективность упаковки проверяется в процессе переноски одним или двумя испытателями на расстояние 100 м.

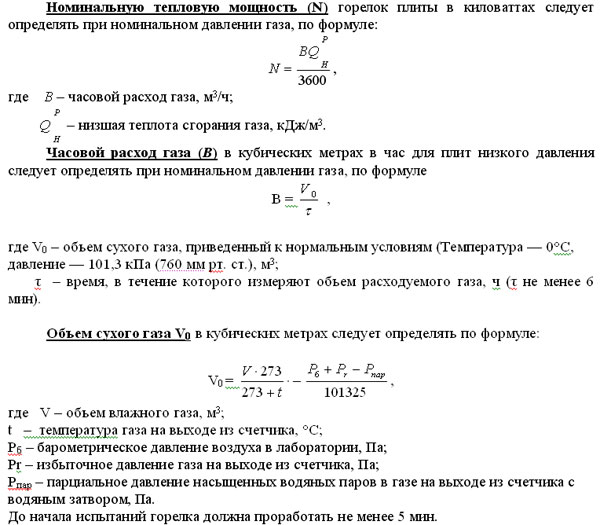

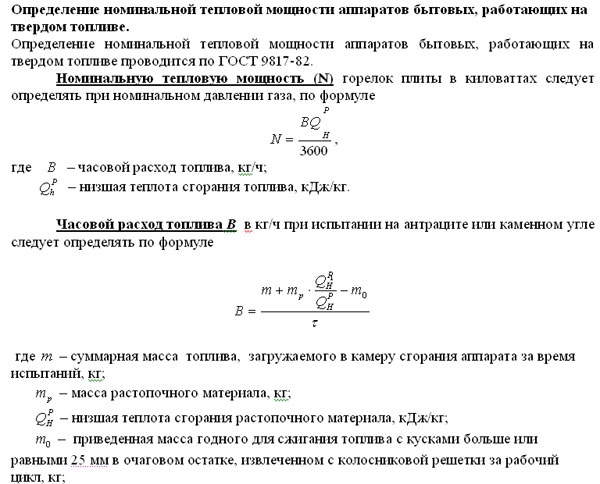

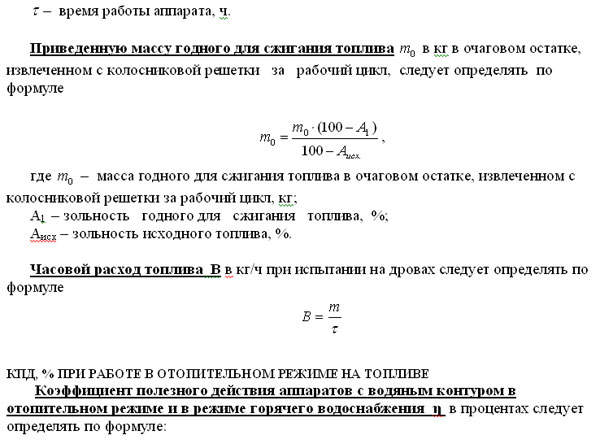

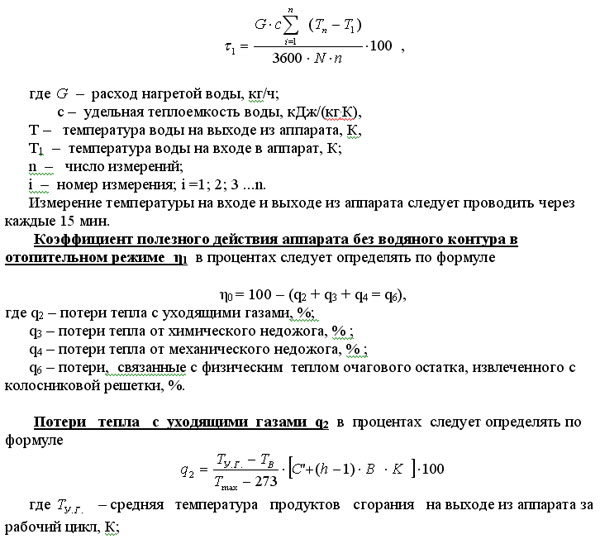

НОМИНАЛЬНАЯ ТЕПЛОВАЯ МОЩНОСТЬ, кВт

Определение номинальной тепловой мощности плит газовых бытовых.

Определение номинальной тепловой мощности плит газовых бытовых проводится по ГОСТ 30157-94:

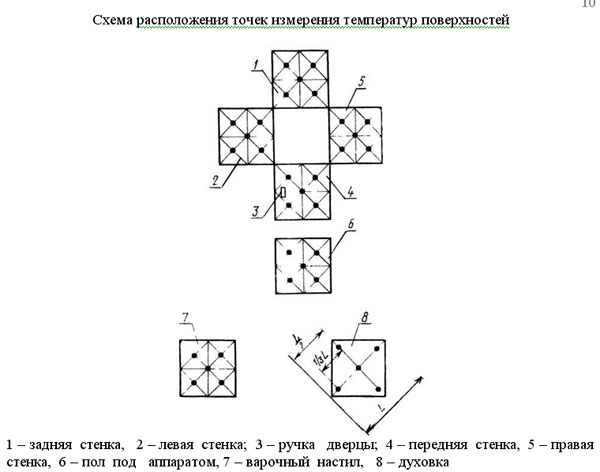

Температура в духовке (при наличии), ºС

Температуру в духовке следует измерять через 30 минут после первой загрузки топлива и далее через каждые 15 мин в течение работы аппарата. При определении температуры в духовке термопары следует размещать в пяти точках одной горизонтальной плоскости, проходящей через геометрический центр объема духовки. Противни при этом должны быть вынуты из духовки.

2. Оценка качества конструктивных элементов и материалов

Температура воздуха в помещении, ºС

Измеряется с помощью термометра на высоте 0,5 м, 1,5 м и 2 м от пола.

Объемное содержание углекислого газа (СО2)

Измеряется с помощью газоанализатора.

Скорость движения воздуха в помещении, м/с

Измеряется с помощью прибора GEOS N11

Относительная влажность воздуха, %

Измеряется с помощью прибора GEOS N11

Продолжительность испытания:

Фактическое время фиксируется с помощью часов.

в отопительном режиме – не менее 8 ч

в варочном режиме - не менее 3 ч

ОБЕСПЕЧИВАЕТСЯ ЛИ СВОБОДНЫЙ ДОСТУП ДЛЯ ЧИСТКИ КАМЕРЫ СГОРАНИЯ?

Проводится чистка камеры сгорания и эффективность доступа определяется экспертным путем по двухбалльной шкале: удовлетворительно-неудовлетворительно.

ДОПУСКАЕМЫЙ ЗАЗОР У ДВЕРЦЫ АППАРАТА В ЗАКРЫТОМ ПОЛОЖЕНИИ НЕ ДОЛЖЕН ПРЕВЫШАТЬ 1 мм, ПРИ ЛАБИРИНТНОМ УПЛОТНЕНИИ 1,5 мм

Фактический зазор измеряется с помощью штангенциркуля.

НАЛИЧИЕ У ДВЕРЦЫ ЗАМКОВ ОТ САМОПРОИЗВОЛЬНОГО ОТКРЫВАНИЯ

Наличие у дверцы замков определяется визуально. Испытания на надежность замков от самопроизвольного открывания проводят последовательным приложением горизонтального и вертикального усилий.

ДВЕРЦЫ КАМЕРЫ СГОРАНИЯ И ЗОЛЬНИКА ОТКРЫВАЮТСЯ НЕ МЕНЕЕ, ЧЕМ НА 120º

Фактический угол открывания дверцы камеры сгорания и зольника определяется с помощью угломера.

ДВЕРЦА ДУХОВКИ ДОЛЖНА ОТКРЫВАТЬСЯ ВНИЗ. УГОЛ ПОВОРОТА ДОЛЖЕН БЫТЬ 90º

Фактический угол открывания дверцы духовки определяется с помощью угломера.

ОПРЕДЕЛЕНИЕ КАЧЕСТВА ВЫПЕЧКИ КОНДИТЕРСКИХ ИЗДЕЛИЙ

Качество работы духового шкафа определяют выпечкой кондитерского изделия из теста по рецепту.

|

Наименование продуктов

|

Количество продуктов в г

для духового шкафа объемом

|

|

35–45 дм3

|

45 дм3 и более

|

|

Myкa высшего сорта

|

300

|

500

|

|

Сахар

|

85

|

142

|

|

Масло сливочное (маргарин)

|

66

|

110

|

|

Молоко

|

90

|

150

|

|

Дрожжи (сухие)

|

12

|

20

|

|

Меланж или яйца

|

60

|

100

|

|

Соль

|

0,9

|

1,5

|

Время выпечки плоского, равномерно раскатанного по размерам противня кондитерского изделия 20—25 мин при температуре 180—190 °С. При выпечке противень должен находиться на средней полке духового шкафа или на другой полке в соответствии с требованиями руководства по эксплуатации. Температуру в духовом шкафу контролируют в центре проекции выпекаемого изделия на горизонтальную плоскость проходящего на 20 мм ниже противня. Готовность выпечки определяют отсутствием прилипания теста к деревянной заостренной палочке.

После полного остывания выпеченного изделия производится оценка цвета и его равномерность.

Фотометрическим методом определяют:

– самую светлую и самую темную части верхней поверхности;

– самую светлую и самую темную части нижней поверхности.

Неравномерность цвета выпеченного изделия Ц в процентах рассчитывают

по формуле

где С – показание измерительного прибора (милливольтметра) в наиболее светлом месте изделия;

Т – показание измерительного прибора в наиболее темном месте изделия;

Э – показание измерительного прибора по эталону.

Цвет выпеченного изделия определяют визуально. Неравномерность цвета выпекаемых изделий не должна превышать 30% для одной поверхности.

НАЛИЧИЕ ТЕРМИЧЕСКИ И ХИМИЧЕСКИ СТОЙКИХ АНТИКОРРОЗИЙНЫХ ПОКРЫТИЙ

Проверку защитных покрытий следует проводить внешним осмотром до и после испытаний.

Четкость нанесения маркировки, состояние покрытий и упаковки, отсутствие острых кромок и заусенцев, цвет и форму ручек кранов, наличие крышки или щитка фильтра для очистки от загрязнений, наличие принадлежностей духового шкафа следует проверять визуально.

Проверку аппаратов на соответствие следует проводить по сертификатам на материалы пли другим документам, подтверждающим качество материала.

УСТОЙЧИВОСТЬ АППАРАТА НА ПОЛУ И ГРУНТЕ

Аппарат ставят на горизонтальную поверхность. Крышка аппарата закрыта. Дверцу духового шкафа, камеры сгорания и зольника нагружают массой 15 кг, приложенной к середине дверцы. Аппарат не должен опрокидываться.

Для аппаратов со встроенным баллоном, работающих только на сжиженных газах или жидком топливе, требование к устойчивости аппарата против опрокидывания должно выполняться при установке в отсек пустого газового баллона.

Испытание аппарата на транспортную тряску проводят на специальном стенде в течение 30 мин при средней перегрузке 2,4 g и частоте 120 ударов в минуту. Упакованный аппарат должен быть жестко закреплен на стенде.

После испытания визуально проверяют состояние упаковки. Нарушение упаковки не допускается.

Аппарат считают выдержавшим испытание, если после тряски не будут обнаружены механические повреждения, ослабление крепежа более чем на 1,5 оборота, а также нарушение герметичности газовых коммуникаций при проверке герметичности – падение давления за 5 мин не должно превышать 100 Па.

Устойчивость откидных деталей.

Если откидная крышка и решетка не имеют механического держателя, препятствующего случайному падению, то проводят следующие испытания:

– откидную крышку поднимают вверх и проверяют на отсутствие самопроизвольного падения;

– откидную крышку и решетку поднимают кверху и проверяют на отсутствие самопроизвольного падения.

Смещение составных частей горелки не допускается.

Повреждение пола палатки опорными ножками аппарата не допускается.

ГЕРМЕТИЧНОСТЬ ТОПЛИВНОГО БАКА, ТОПЛИВОПРОВОДА И МЕСТ ИХ СОЕДИНЕНИЙ С ДОЗАТОРОМ И ГОРЕЛКОЙ ПОСЛЕ 2-Х ЧАСОВ РАБОТЫ

После испытания визуально проверяют герметичность топливного бака, топливопровода и мест их соединений с дозатором и горелкой. Нарушение герметичности не допускается.

ПОЛОЖЕНИЕ «ЗАКРЫТО» РУЧКИ ГАЗОВОГО КРАНА ЯСНО РАЗЛИЧИМО

Определяется визуально.

ПЕРЕМЕЩЕНИЕ РУЧКИ ГАЗОВОГО КРАНА В ПОЛОЖЕНИЕ «ОТКРЫТО» ДОЛЖНО ПРОИЗВОДИТЬСЯ ПРОТИВ ДВИЖЕНИЯ ЧАСОВОЙ СТРЕЛКИ

Определяется визуально.

СЪЕМНЫЕ ДЕТАЛИ ТОПЛИВНЫХ КОММУНИКАЦИЙ, КОТОРЫЕ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ МОГУТ БЫТЬ ДЕМОНТИРОВАНЫ, СОХРАНЯЮТ ГЕРМЕТИЧНОСТЬ ПОСЛЕ ПЯТИРАЗОВОГО ДЕМОНТАЖА

Определяется визуально.

РОЗЖИГ, УСТОЙЧИВОСТЬ ПЛАМЕНИ И КАРТИНА ГОРЕНИЯ

Проверку розжига горелок проводят на эталонном газе или жидком топливе при номинальном давлении. Каждую горелку испытывают отдельно. Горелки без установки посуды зажигают из холодного состояния, через 5 с кран переводят в положение «малое пламя». Горелка не должна гаснуть. Через 60 с проверяют устойчивость горения.

Допускается незначительный отрыв пламени в течение 1 мин после зажигания.

Испытание горелок при одновременной работе горелок духового шкафа проводят без установки посуды на эталонном газе или жидком топливе при номинальном давлении и предельном режиме для отрыва пламени при максимальном давлении. Через 30 мин работы проводят испытания при установившейся температуре в центре духового шкафа 230°С. Каждую горелку поочередно зажигают, устанавливая кран в положение «большое пламя».

Устойчивость горения проверяют после работы горелки в течение 60 с на предельном режиме для отрыва пламени, максимальном давлении. Допускается отрыв пламени в момент зажигания, если в дальнейшем устойчивость горения устанавливается.

Испытание горелок и духового шкафа на проскок пламени и наличие желтых языков

проводят в нагретом состоянии с установкой сосуда диаметром 220 мм наполненной 2 кг холодной воды. Между двумя соседними испытательными сосудами должно быть расстояние не менее 10 мм. Если такое положение невозможно, то выбирается сосуд, который отвечает этим требованиям.

Наличие желтых языков проверяют на фактическом виде топлива при номинальном давлении. Желтые языки пламени допускаются в течение 10 мин после установки сосуда с холодной водой, если нет отложения сажи.

Допускается отрыв пламени в момент зажигания горелок, если в дальнейшем устойчивость пламени устанавливается.

Проверку работы горелок духового шкафа проводят при открывании и закрывании дверцы духового шкафа с периодичностью 10 циклов за 15 с. Пламя не должно потухнуть и не должно быть проскока.

Проверку устойчивости пламени при переводе крана из положения «большое пламя» в положение «малое пламя» проводят на предельном режиме для проскока при минимальном давлении. Пламя не должно потухнуть и не должно быть проскока.

Испытание горелок с устройством розжига проводят с заполненным водой сосудом диаметром 220 мм, по возможности стеклянным, чтобы можно было наблюдать пламя. Если устройство розжига каждый раз дает только одну искру, то его приводят в действие не более трех раз с интервалом в 1 с. Если устройства розжига нет, испытания проводят без сосуда. Измеряют промежуток времени между моментом, когда кран полностью открыт, и моментом зажигания.

Испытание жарочной горелки проводят на номинальном давлении.

Устойчивость пламени горелок к воздействию потока воздуха.

Устойчивость пламени к воздействию потока воздуха проверяют на предельном режиме для отрыва пламени при минимальном давлении. Краны горелок устанавливают в положение «малое пламя». Испытательное устройство устанавливают таким образом, чтобы шайба маятника в состоянии покоя находилась под серединой горелки, а между ними краем маятника и поверхностью решетки было расстояние 25 мм. Из начального положения (30° oт вертикали) маятник выполняет каждый раз одно движение вперед и одно движение назад с интервалами 10 с.

Испытание проводят с каждой горелкой. Пламя не должно потухнуть.

Устойчивость горения в горелках при переливе жидкости проверяют при номинальной тепловой мощности. Сосуд без крышки диаметром 160 мм (на горелки мощностью более 3,14 кВт ставят сосуд диаметром 220 мм), наполненный водой до уровня на 10 мм ниже кромки, устанавливают над работающей горелкой. Испытание продолжают до прекращения перелива кипящей жидкости через край сосуда. Допускается частичное погашение пламени, если затем оно восстанавливается.

После испытаний должна обеспечиваться стабильность розжига горелки. Для горелок с предохранительным устройством испытания не проводят. Пламя горелки должно быть устойчиво к потоку воздуха скоростью 5 м/с. Против задувания пламени ветром должны быть предусмотрены ограждающие устройства.

МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИИ

Прочность корпуса аппарата.

Испытание корпуса аппарата на жесткость проводят последовательным приложением горизонтального и вертикального усилий. Горизонтальное усилие 500 Н, приложенное в течение 15 мин к верхней части передней поверхности аппарата не должно вызывать остаточную деформацию этой поверхности более 2,5 мм. Измерение проводят через 5 мин после снятия усилия. При испытании декоративные и другие элементы аппарата, не определяющие жесткость корпуса, при необходимости могут быть сняты.

Для начала испытаний на прочность корпуса аппарата к действию вертикальной нагрузки снимают откидную крышку, решетку, конфорки, в случае необходимости, и горелки.

Груз массой 25 кг, умноженный на число горелок, равномерно распределяют по всей поверхности стола с помощью доски, установленной на столе. По истечении 15 мин груз снимают и измеряют величину остаточной деформации, которая не должна быть более 2,5 мм.

Прочность решетки.

Для проверки деформации необходимо:

– установить решетку в рабочее положение

– установить сосуды, залитые водой, соосно горелкам.

Диаметры сосудов и количество заливаемой воды выбирают в зависимости от тепловой мощности горелок. Через 15 мин сосуды снять. Остаточную деформацию проверяют через пять минут после снятия нагрузки с помощью штангенциркуля.

Устойчивость посуды на решетке.

Проверку соответствия аппарата проводят установкой на решетку (конфорки) по центру над горелками сосудов диаметром 120 и 200 мм, наполненных водой не доходящей до края на 40 мм.

Смещение на 15 мм от центра горелок не должно вызывать опрокидывания сосудов.

Устойчивость принадлежностей духового шкафа.

Проверку устойчивости противней и решетки в направляющих духового шкафа проводят для каждой принадлежности отдельно.

Массу равномерно распределяют на полезной поверхности противня или решетки, после чего проверяют выполнение требований в холодном и нагретом состоянии после работы духового шкафа в течение 30 мин при установке и терморегулятора на температуры 230°С. Если терморегулятора нет, то кран горелки духового шкафа устанавливается в положение «большое пламя» до достижения температуры 230°С.

Проверка фиксирования и прочности дверцы духового шкафа.

Фиксирование дверцы духового шкафа проверяют следующим образом:

– дверцу из закрытого положения приоткрывают на 20–30 мм. После снятия усилия дверца должна вернуться в исходное положение;

– дверцу из открытого положения прикрывают на 20–30 мм. После снятия усилия дверца не должна закрываться.

При проверке прочности дверцы духовки груз массой 15 кг кладут на середину откинутой вниз дверцы. Крышка плиты при этом должна быть открыта.

ОТЧЕТНОСТЬ

Результаты испытаний оформляются актом в соответствии с ГОСТ Р 15.013–94.

На основании результатов испытаний оформляется протокол.

Протокол распространяется только на образцы, прошедшие испытания.

Назад в раздел