Материал нашел и подготовил к публикации Григорий Лучанский

Источник: инж. В.Б. Бажбеук-Меликов. Бездымные и беструбные печи. «Отопление и вентиляция» №2, 1935 г.

Перевозки плодоовощей зимой дают часто большой процент брака из-за неприспособленности нашего железнодорожного хозяйства. Порча товара от мороза и дороговизна утепленных перевозок всем известны. Неуверенность в судьбе перевозимых зимою плодоовощей вынуждает концентрировать их перевозку на сравнительно коротком отрезке времени. Отсюда напряжение с перевозочными средствами, складочными помещениями и т.д.

Разрешение проблемы утепленных перевозок плодоовощей, помимо того, что рационализирует продвижение таких товаров, которые не в зимнее время не могут быть предъявлены к перевозке (например мандарины, апельсины и лимоны), удлиняет заготовительный период для зимних овощей, картофеля и плодов, ослабив тем самым напряженность транспорта.

Однако весь вопрос заключается в том, чтобы утепленные перевозки по своей стоимости не поглощали всех выгод, проистекающих от удлинения заготовительного сезона.

Для перевозки плодов в холодное время года применялись или отапливаемые изотермические вагоны или обыкновенные товарные. Отопление изотермических вагонов в большинстве случаев производилось специальными бездымными и беструбными печами системы ДГГ, сжигающими особые брикеты, причем как сами печи, так и брикеты для них получались из Германии, на что требовалась валюта. Отопление обыкновенных товарных вагонов в большинстве случаев производится печами-времянками, вызывая большие расходы на содержание проводников в пути.

По заданию хладоконвекции Всесоюзным теплотехническим институтом (ВТИ), проф. В.М. Чаплиным и автором сконструирована печь бездымного и беструбного горения для отопления вагонов при перевозке плодов и овощей в зимнее время.

Ниже приводим сравнение печи системы ДГГ и вновь сконструированной печи ВТИ.

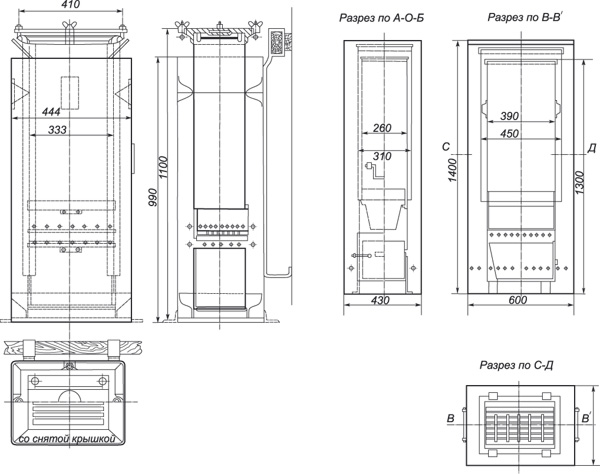

Печь системы ДГГ. Немецкая печь бездымного горения (рис. 1) состоит из двух главных частей, внутренней — Б самой печи и наружного кожуха — А, сделанного из луженого железа, в которой собственной вставляется сверху печь Б. Разжигание печи производится следующим образом: вынимается топливник В с колосниковыми решетками и накладываются в три ряда раскаленные отдельно на особой жаровне угли или на горне специальные брикеты; затем топливник В вдвигается в печь, сверху на раскаленные, угли укладываются холодные брикеты, и через 3—5 мин. закрывается чугунной крышкой Д и крепко притягивается барашками.

Разожженную указанным выше способом внутреннюю часть печи вкладывают в кожух, после чего печь вносится в вагон.

Действие печи заключается в следующем. Продукты горения от раскаленных брикетов поднимаются вверх и проникают в промежутки расположенного выше топлива, подогревая и воспламеняя последнее; сами же продукты горения, охлаждаясь, спускаются вдоль внутренней части кожуха печи, проникая через отверстия последней наружу в концентрический канал, образуемый печью и внешним колпаком, где смешиваются с воздухом. Эта смесь и служит отоплением вагона. Воздух, необходимый для горения, засасывается через отверстия в боковых стенках печи концентрического канала, образуемого наружным кожухом и печью, в который воздух поступает из двух рядов отверстий наружного кожуха.

С печами ДГГ было проведено 3 опыта в изотермическом вагоне. Зарядка их производилась немецкими брикетами ДГГ размером 150х80х40 мм и весом около 370 г каждый. Элементарный состав пробы брикетов по данным анализа оказался следующий:

Ср = 67,70%; Нр = 1,73%; Sр = 1,10%; Ор +Nр = 4,88%; Wр = 6,25% и Ар = 13,87.

Низшая теплотворная способность топлива Qрн = 5695 кал/кг.

Из приведенных результатов испытаний печей немецкой системы ДГГ (табл. 1) видно, что количество несожженного во время опытов топлива составляло от 34 до 61%. Последнее объясняется тем, что при движении продуктов горения вниз они, как богатые углекислотой (СО2), не способны поддерживать горения. Вследствие этого топливо, прилегающее к стенкам печи, не может гореть и является как бы изоляцией стенок печи, благодаря чему очаг горения не достигает стенок, вдоль которых происходит нисходящее движение продуктов горения.

Таким образом основным недостатком такой печи являются полная неуверенность в длительности ее горения и постоянное недожигание топлива. Хотя недогоревшее топливо снова может быть употреблено и в конце концов сожжено, но затухание печи и неуверенность в длительности ее горения создают много затруднений в ее применении. Из-за возможности затухания нельзя оставить печь без наблюдения, а между тем воздух в вагоне, испорченный примесью продуктов горения, между которыми всегда имеется окись углерода (СО), не допускает длительного пребывания в нем человека без явного вреда для здоровья последнего. Растопка печи, погасшей в пути, требует ее разгрузки от топлива, разогревания брикетов для ее разжигания и заполнения печи вновь топливом.

Таблица 1

|

|

Размерность

|

№ опытов

|

|

1

|

2

|

3

|

|

Модель печи ДГГ

|

—

|

Малая

|

Большая

|

Малая

|

Малая

|

|

Продолжительность горения по термографу

|

час

|

67,5

|

74

|

74

|

36

|

|

Род топлива

|

—

|

немецкие брикеты

|

—

|

немецкие брикеты

|

немецкие брикеты

|

|

Количество загруженного топлива

|

кг

|

14,9

|

21,3

|

14,7

|

16,29

|

|

Количество сожженного топлива

|

кг

|

9,25 или 62%

|

8,3 или 39%

|

8,2 или 55,7%

|

10,68 или 65,6%

|

|

Вес несгоревшего топлива

|

кг

|

5,65 или 38%

|

13,0 или 61%

|

6,5 или 44,3%

|

5,61 или 34,4%

|

|

Вес золы

|

кг

|

2,8

|

2,8

|

2,1

|

2,0

|

|

Теплопроизводи-тельность печи

|

кал/час

|

676

|

552

|

547

|

1464

|

Кроме того, печь ДГГ не допускает регулировки, в то время как теплопроизводительность для малой печи колеблется от 550 до 1460 кал/час Последнее, естественно, также является недостатком этой печи, ибо колебание в теплопроизводительности почти на 200% не дает, достаточной уверенности в поддержании определенной необходимой температуры внутри вагона.

Выводы: 1) печь немецкой системы ДГГ вследствие преждевременного угасания недостаточно надежна в работе; 2) для вторичной загрузки топлива ДГГ требует разжига, а следовательно, выноса ее из вагона и выгрузки несожженного топлива, что производить в пути не всегда возможно; 3) теплопроизводительность печи не гарантирует определенного температурного, режима внутри вагона, что может вызвать порчу продуктов; 4) наконец, печь ДГГ, работая на немецких брикетах, требует валюты.

Печь ВТИ (конструкции проф. В.М. Чаплина и инж. В.Б. Бажбеук-Меликова). Для печи ВТИ для удобства сравнения было решено применять как топливо немецкий брикет, с тем чтобы по получении удовлетворительных результатов перейти на более дешевое местное топливо.

При конструировании печи ВТИ была принята нормальная часовая производительность в 2000 кал, что отвечает нормальной часовой потере тепла изотермического вагона. Время непрерывного горения печи без подсыпки топлива было принято в 48 час. Печь, отвечающая этим условиям, должна вмещать запас топлива в 48·2000:5695=16,9 кг; принимая 20% на потери и запас, можем считать округленно 20 кг.

Принимая, что ввиду работы печи одной самотягой 1 м2 колосниковой решетки соответствует 1/5 того, что принимается при обыкновенных печах, т.е. 50 тыс. кал, или 500 кал с 1 дм3, получается площадь колосниковой решетки 2000:500= 4 дм2.

Печь ВТИ снабжена выходными отверстиями не внизу, как это сделано в немецкой, а вверху, причем сама печь была окружена добавочным футляром, закрытым сверху и открытым снизу (рис. 2). Концентрический канал, образуемый между печью и этим футляром, служил для нисходящего движения газов.

Так как колосниковая решетка печи ВТИ получилась гораздо меньше сечения самой печи, то последнее позволило придать очагу горения пирамидальную форму, отделив его этим от стенок печи.

Благодаря этому достигаются следующие преимущества: 1) колосниковая решетка соответствует теплопроизводительности печи; 2) удаление золы обеспечено пирамидальной формой очага, наклон стенок которого превышает угол естественного откоса золы; 3) очаг горения целиком помещается в усеченной пирамиде (топливник) и тем отделяется от стенок печи воздушным прослоем; 4) в этой прослойке воздух, употребляемый для горения, непрерывно обменивается, благодаря чему нижняя часть поверхности сильно не нагревается и не препятствует нисходящему движению газов в пространстве между печью и добавочным чехлом; 5) то же движение воздуха у стенок топливника способствует сохранению последнего, предохраняя топливник от раскаливания. При таких условиях всю печь можно было сделать из обыкновенного кровельного железа; 6) газы из добавочного, чехла поступают во внешний кожух, охватывающий всю печь, где смешиваются с воздухом. Эта смесь и служит для отопления вагона; 7) для загрузки топлива как футляр, так и печь имеют открывающиеся крышки; 8) в крышке печи сделано 12 отверстий диаметром в 7 мм для выхода продуктов горения; 9) для удобства установки печи ее кожух снабжен дверкой; 10) на случай, работы печи при непрерывной загрузке в кожухе сделана специальная дверка для удаления золы, чем устраняется необходимость вынимать самую печь из кожуха.

Рис. 1. Печь системы ДГГ для изотермических вагонов

Рис. 2. Печь системы ВТИ для товарных вагонов

Результаты испытание печи ВТИ на продолжительность горения приведены в табл. 2.

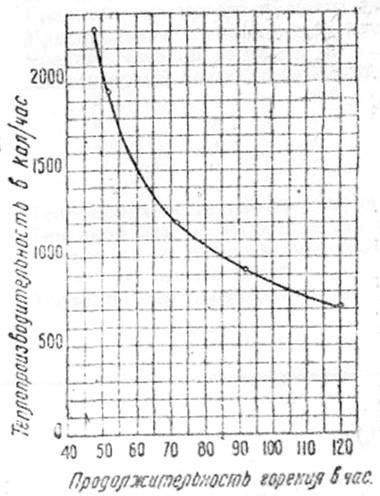

Из приведенной табл. 2 видно, что печь ВТИ может быть отрегулирована на-определенную продолжительность горения при соответствующей теплопроизводительности. Теплопроизводительность печи в зависимости от продолжительности горения представлена на рис. 4.

Следует особо отметить (табл. 2), что в опытах 2, 3 и 4 топливо догорало до конца и только в опытах 1 и 5 несгоревшего топлива осталось меньше 2%.

Таблица 2

|

№ опытов

|

Продолжи-тельность

горения в час.

|

Род топлива

|

Вес загруженного топлива в кг

|

Остаток несожженного топлива в кг

|

Теплопроизводительность печи в кал/час

|

|

1

|

48

|

Нем. брик.

|

20,9

|

0,41

|

2351

|

|

2

|

52

|

Нем. брик.

|

18,9

|

—

|

1962

|

|

3

|

62

|

Нем. брик.

|

19,3

|

—

|

1680

|

|

4

|

92

|

Нем. брик.

|

16,1

|

—

|

942

|

|

5

|

120

|

Нем. брик.

|

16,6

|

0,26

|

746

|

Примечание. При подсчете теплопроизводительности печи низшая теплотворная способность топлива принималась в 6000 кал/час, а КПД 0,9.

Рис. 4. Теплопроизводительность печи ВТИ в зависимости от длительности горения

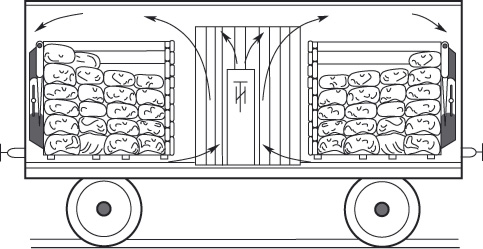

Рис. 5. Установка печи

Испытание печей ВТИ в эксплуатационных условиях. В 1930 г. хладоконвекцией была проведена опытная перевозка картофеля в, двух вагонах, оборудованных беструбными и бездымными печами ВТИ, из Ростова Ярославского в Свердловск на расстоянии более 1600 км. Вагоны, применявшиеся для перевозок, были обыкновенные товарные с одинарной обшивкой.

Для утепления груза вагоны были оборудованы щитами-гармониками системы Фельдмана и Комарова. Щиты состоят из нескольких складывающихся частей. Основной частью является щит-пол, так называемый ложный пол, укладываемый на лагах на некоторой высоте от пола. По краям пола-щита устанавливаются торцевые и боковые щиты, несколько наклонные к стенкам вагона. Щиты делят вагон на две самостоятельные части, оставляя свободным проход против дверей, где и устанавливалась печь ВТИ (рис. 5). Для лучшего утепления ложный пол и частью стенки щитов с внутренней стороны покрывались соломенными матами.

Печи ВТИ отапливались исключительно немецкими брикетами. Для замера температур применялись термографы и термометры. Для замера температур наружного воздуха на крыше вагона был установлен термограф и, кроме того, велись записи температур по термометру через каждые 2 часа. Минимальная температура наружного воздуха за все время опытной перевозки зарегистрирована в —27°С.

Отопление вагонов происходило следующим образом. Горячие газы, перемешанные с воздухом, поднимались от печи вверх, проходили над картофелем, огибали щиты, и вновь поступали из-под ложного пола к печке (рис. 5). Распределение температур внутри вагона было примерно следующее (в то время как температура наружного воздуха была —22°); на полу вагона —1°, а у потолка +40°.

Догрузка топлива происходила примерно через каждые 40 час, причем при догрузках, через указанные выше промежутки времени в топливнике всегда обнаруживалось некоторое количество раскаленных углей, которые оказывались вполне достаточными для дальнейшей бесперебойной работы печи, и, следовательно, не требовалось нового розжига. Догрузка топлива производилась непосредственно в вагоне.

Таким образом, проведенные опыты с полной убедительностью показали возможность перевозки картофеля в обыкновенных товарных вагонах, оборудованных печами ВТИ и щитами Фельдмана—Комарова, без проводников. Тщательный анализ качества и состояния доставленного товара, проведенный госбракеражем, показал, что товар прибыл без всякого повреждения его морозом в пути, несмотря на то, что внешняя температура доходила до —27°С.

Испытания печи ВТИ на древесном угле. Опыты велись: 1) на полную производительность печи, т.е. при всех открытых отверстиях для выхода продуктов горения; 2) на замедленность горения при 50% открытых отверстий для выхода продуктов горения; 3) на земедленность горения, при 25% открытых отверстий для выхода продуктов горения; 4) на полную производительность печи, при 100% открытии отверстий для выхода продуктов горения с полным учетом последних, для составления теплового баланса.

Для исследования теплового режима печи были установлены 4 термометра в месте выхода смеси продуктов горения и воздуха в концентрическом канале, что видно на рис. 6. Температура стенок печи замерялась термопарами, припаянными в четырех точках узкой и в трех точках широкой наружной вертикальной стенки печи для первых трех опытов, и двух точках широкой и двух точках узкой стенки для последнего опыта. Кроме того, одна термопара была припаяна к верхнему днищу (крышки колпака), а другая к нижнему днищу печи под зольниковой коробкой. В последнем же опыте вместо днища зольниковой коробки термопара была припаяна к днищу кожуха с внутренней стороны.

Для забора проб отходящих продуктов горения для первых трех опытов была подведена специально изогнутая металлическая трубочка под футляр таким образом, чтобы забор проб отходящих продуктов горения производился в месте выхода их из футляра в концентрический канал (образуемый кожухом и футляром). Пробы забирались насосом в каучуковые футбольные камеры (рис. 6) для производства анализа преимущественно на СО. В последнем же опыте забор проб отходящих продуктов горения производился через отверстие, просверленное на краю крышки в месте поступления газа из печи в концентрический канал, образуемый узкой стенкой печи с футляром, причем во избежание присоса воздуха все неплотности были тщательно заделаны. В этом же опыте производился анализ газов прибором Орса на месте.

Древесный уголь, применяемый для печи ВТИ, должен быть достаточной крупности, чтобы не представлять сопротивления потоку воздуха и отходящего газа. Отдельные куски древесного угля должны быть настолько велики, чтобы воздух, вступая в реакцию, мог пройти через слой горючего и воспламенить также продукты неполного горения, в противном случае получится газогенератор. Наиболее подходящими размерами древесного угля надо считать куски величиной в 50—100 мм.

Происходящие в печи ВТИ реакции горения мыслится следующим образом. В топливнике, где температура выше всего, древесный уголь сгорает в углекислоту согласно уравнению

С + О2 = СО2 + 97600 кал,

причем в непосредственно вышележащей зоне углекислота не восстанавливается в окись углерода, так как температура недостаточно высока для этой последней реакции вследствие избытка воздуха и одновременного наружного охлаждения. В верхних частях слоя топлива испаряется содержащаяся в нем вода.

Подсчет теплового баланса, произведенный для последнего опыта (табл. 3), показывает, что полезно использовано тепла 97,2%. Такой высокий КПД объясняется тем, что теплота, содержащаяся в отходящих продуктах горения, используемся для непосредственного обогрева вагона.

Из приведенных результатов испытаний (табл. 3) видно, что максимальные температуры, наблюдавшиеся за все время испытаний, не превышали для стенок печи 98°, для верхнего днища 116° и для смеси воздуха с продуктами горения 128,2°.

Таблица 3

Результаты испытания бездымной и беструбной печи ВТИ конструкции проф. В.М. Чаплина и инж. В.Б. Бажбеук-Меликова

|

|

Размерность

|

№ опытов

|

|

1

|

2

|

3

|

4

|

|

Продолжительность горения

|

час и мин

|

54 ч. 12 м.

|

133 ч. 49 м.

|

152 ч.

|

54 ч. 05 м.

|

|

Загружено древесного угля

|

кг

|

19,80

|

19,34

|

20,30

|

16,30

|

|

Сожжено

|

кг

|

18,92

|

18,52

|

18,55

|

15,50

|

|

Вес угля в топливнике

|

кг

|

—

|

—

|

1,49

|

0,52

|

|

Вес угля в очаговых остатках

|

кг

|

0,88

|

0,82

|

0,26

|

0,28

|

|

Вес золы

|

кг

|

0,50

|

0,40

|

0,44

|

0,36

|

|

Среднее содержанке в уходящих продуктах го-рения СО2

|

%

|

0,704

|

1,91

|

—

|

6,99

|

|

Среднее содержание в уходящих продуктах горения СО2 + О2*

|

%

|

20,65

|

—

|

—

|

19,33

|

|

Среднее содержание в уходящих продуктах горения СО

|

%

|

0,128

|

0,128

|

—

|

0,081

|

|

Максимальное содержание в уходящих продуктах горения СО

|

%

|

0,364

|

0,367

|

—

|

0,124

|

|

Средняя температура уходящих продуктов горения (смеси)

|

°С

|

88,86

|

50,92

|

51,08

|

59,70

|

|

Максимальная температура уходящих продуктов горения (смеси)

|

°С

|

128,2

|

73,70

|

80,10

|

98,50

|

|

Средняя температура узкой вертикальной стенки печи

|

°С

|

50,65

|

29,12

|

34,63

|

47,41

|

|

Максимальная температура узкой вертикальной стенки печи

|

°С

|

80,00

|

53,00

|

65,10

|

88,20

|

|

Средняя температура широкой вертикальной стенки печи

|

°С

|

66,75

|

32,42

|

39,07

|

49,78

|

|

Максимальная температура широкой вертикальной стенки печи

|

°С

|

98,00

|

56,70

|

72,00

|

88,60

|

|

Средняя температура верхнего днища печи

|

°С

|

72,33

|

34,90

|

42,46

|

73,31

|

|

Максимальная температура верхнего днища печи

|

°С

|

78,00

|

51,20

|

62,90

|

11,60

|

|

Средняя температура нижнего днища печи

|

°С

|

—

|

—

|

28,16

|

48,61

|

|

Максимальная температура нижнего днища печи

|

°С

|

—

|

—

|

55,80

|

61,40

|

|

Средний часовой расход угля

|

кг

|

0,335

|

0,144

|

0,122

|

0,303

|

|

Элементарный состав древесного угля Ср

|

%

|

—

|

—

|

—

|

80,65

|

|

Нр

|

%

|

—

|

—

|

—

|

2,04

|

|

Ор+Nр

|

%

|

—

|

—

|

—

|

3,59

|

|

Sр

|

%

|

—

|

—

|

—

|

0,08

|

|

Wр

|

%

|

—

|

—

|

—

|

11,41

|

|

Ар

|

%

|

—

|

—

|

—

|

2,23

|

|

Теплопроизводительность низшая

|

кал/кг

|

—

|

—

|

—

|

69,07

|

|

Тепловой баланс. Использовано тепла

|

%

|

—

|

—

|

—

|

97,23

|

|

Потери от химической неполноты горения

|

%

|

—

|

—

|

—

|

0,76

|

|

Потери от механической неполноты горения

|

%

|

—

|

—

|

—

|

2,21

|

|

Теплопроизводительность печи**

|

кал/час

|

2269

|

898

|

758

|

2034

|

*В опыте 2 СО2 замерялось в начале около 12 час. Анализ газов в опыте 3 не производился.

** В опытах 1, 2 и 3 КПД принят 0,9

Опыты доказали, что печь ВТИ может с сохранением всех своих достоинств отапливаться как брикетами из древесного угля, так и непосредственно древесным углем.

В 1934 г. трестом Союзплодоовощь была проведена опытная перевозка мандарин в двух вагонах, оборудованных беструбными и бездымными печами ВТИ, отапливаемых древесным углем. Эта опытная перевозка еще раз подтвердила полную возможность применения этих печей для перевозки плодов и овощей в зимнее время и без проводников.

По подсчетам Союзплодоовощи применение печей ВТИ еще в 1930 г. могло бы дать экономию только на одних проводниках более 2 млн. руб. (см. книгу Е.Я. Фельдман и В.Н. Шелалутина, Рационализация зимних перевозок плодов и овощей, 1931).

Характерно отметить, что, несмотря на миллионную экономию, которую могло бы дать внедрение этой печи в жизнь, НКПС до сих пор почти ничего не делает в этом направлении.

Рис. 6

На основании изложенного можно сделать следующие выводы: 1) печь ВТИ, будучи заполнена топливом, продолжает свое горение, вполне надежно, не требуя за собой наблюдения и ухода, пока вся порция введенного в нее топлива не прогорит; 2) ее можно отапливать дешевыми брикетами местного изготовления, а за неимением таковых — обыкновенным древесным углем; 3) она дает возможность регулировать время горения порции топлива, введенной в нее, причем в случае применения древесного угля она может топиться без добавления топлива и без всякого ухода за нею в течение 150 час; 4) печь способна по установке регулирующих приспособлений выделять от 800 до 2200 кал/час; 5) КПД печи при ее эксплуатации (без надзора) за период ее действия доходил до 0,9. В лабораторных же условиях — до 0,97; 6) как поверхность кожуха, покрывающего печь, так и смесь воздуха с продуктами горения обладают температурами, обеспечивающими ее пожарную безопасность; 7) хотя в продуктах горения, выходящих вместе с воздухом из кожуха печи, имеется примесь СО, но содержание его так незначительно, что допускает безопасный для здоровья обслуживающего персонала вход в вагон и пребывание там на время, необходимое для введения новой порции топлива, для, удаления золы и для регулирования горения; 8) печь ВТИ может быть применена как для отопления обыкновенных товарных вагонов, так и вагонов-ледников без проводников; 9) наконец печь ВТИ может быть применена и для отопления изотермических автомобилей.

Назад в раздел